カイゼンの延長で業務を標準化し、アジャイル発想でDXを推進――株式会社スザキ工業所

金属加工業界では熟練工の高齢化が進む一方、若手人材の流入も少なく、人手不足が深刻だ。技術に関して熟練工に依存しているケースも多く、技術継承の課題もある。岐阜県で自動車をはじめ、農業機械、福祉機器などの金属部品を製作しているスザキ工業所では、こうした状況を打開すべく、業務の標準化とDXの推進によって多様な人材が活躍できる環境を作り出している。代表取締役社長の鷲﨑純一氏に話を聞いた。

株式会社スザキ工業所

代表取締役社長 鷲﨑 純一氏

作業を標準化し、誰にでもできるかたちへ

――スザキ工業所では多様な人材が活躍されています。

従業員は68名で、そのうち約45%が外国籍です。男性比率の多い金属加工会社としては珍しく、女性が3分の1を占めています。年齢も幅広く、一番若い従業員が20歳で、一番上は82歳です。また、当社は「もにす認定」(※)を受けており、障害者雇用に積極的に取り組んでいます。現在は、知的障害・精神障害・身体障害のある従業員がそれぞれ2名ずつ、計6名働いています。

以前は、外国籍の従業員は単純労働のためだけに雇用していました。今は特定技能実習生で5年間しか日本にいられない外国籍の従業員も役職について働いてもらっています。国籍などに関係なく、会社の仕事をうまく回せる方を役職につけるという考え方で、それぞれに合ったポジションを任せています。

働き手が減っている中で、「日本人だけを活用する」という考え方には限界があります。仕事を標準化し、わかりやすくして、多様な方に働いていただく、そういう体制づくりをしています。

――業務の標準化に取り組まれたきっかけは何ですか?

きっかけは2つあって、一つは8年ほど前に障害のある方の採用を始めたこと。もう一つは、有給休暇を全員が100%消化できるようにしようと考えたことです。有休を100%消化してもらおうとすると、当社くらいの規模では毎日誰か休むことになります。誰が休んでも仕事が回るようにするには、業務を標準化して誰でもできるようにするしかありません。

そこで、障害の有無や国籍に関係なく、なるべく誰もが同じように仕事ができるようにしようと考えました。実際にやってみたら、以前よりもうまく現場が回るようになったので、やってよかったと思っています。

――標準化はどのようなプロセスで進めてきたのでしょうか?

それまでは本当に仕事が属人化していて、この仕事は誰々さんというかたちで人に仕事がくっついていました。それはもうやめようということで、とにかくいろんな人にいろんなことをやってもらいました。そうすると、仕事の速い方と遅い方が出てきて、「遅い方はどこがやりにくいのか」が浮かび上がってくる。その“やりにくい作業”を「どうすれば誰がやっても同じスピードで同じ品質でできるか」という視点で改善してきた感じです。

また、多様な人材を活用する上で、作業を難易度によって整理しました。簡単な作業と難しい作業があるとしたら、簡単な作業だけを寄せ集めて一人分の仕事にするのです。難しい作業はベテランに寄せて、障害のある方には簡単な作業を集めて任せる、といった具合です。

――標準化を進める上でどんなご苦労がありましたか?

もちろん難しさはありましたが、正直苦労と言えるほどの苦労はありませんでした。というのも、トヨタ系の仕事をしている関係上、もともとトヨタ生産方式の中で当たり前のようにカイゼンに取り組んでおり、改善する風土が根付いています。勤務時間の中で改善活動の時間をとるというのも定期的にやっているので、標準化にも抵抗なく取り組めるマインドが育まれていたのだと思います。「普段から行っていた改善活動が、多様な人材を活用するための標準化に活かされた」という感覚です。

現時点で採算をとるのが難しい協働ロボットも先行投資として導入

――人手不足をカバーする方法として、デジタルツールや協働ロボットも活用されています。

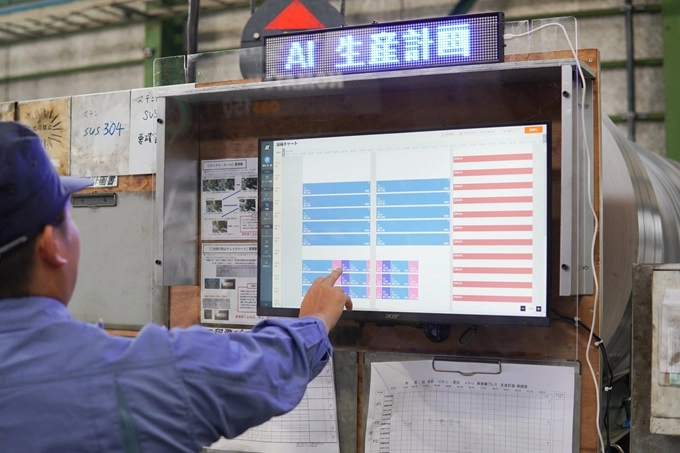

いろいろありますが、たとえば生産計画はAIに立ててもらっています。サブスクのクラウドサービスなのですが、以前は毎日2時間かかっていた生産計画が、今は10分ほどで終わります。

生産計画を立てる仕事はストレスが大きかったので、そのストレスを減らす方法を探していたところ、AIで計画を作るサービスがあったので導入しました。オーダー情報を入力するだけでいいので、課長・係長がいなくても、日本語が不慣れな外国籍の社員でも計画を立てられます。

設備トラブルで機械が2時間止まるというのは工場では珍しくないのですが、「この機械が2時間止まります」と入力すれば、2~3分後には新しい計画が出てくる。ですから、突発のトラブルや急な追加、誰かが急に休むという場合でも、すぐ計画を組み直せます。生産計画のストレスは大幅に減りましたね。

――協働ロボットの活用についても教えてください。

2年ほど前に、プレス工程に協働ロボットの1号機を入れました。1台目を入れた後に現場の係長・課長を集めて、「自分の工程で協働ロボットが使えそうなよいやり方を提案してくれたら、2号機も導入します」と伝えたところ、溶接の課長が提案書を持ってきたので、溶接工程に2号機を入れ、現在は2台を運用しています。

最初はティーチングやプログラミングを業者に任せていたのですが、それでは社内にノウハウがたまらない。そこで、2号機からは社員自身がプログラムやロボットの操作を覚えるようにし、今では自分たちでできるようになりました。

ただし、協働ロボットは採算を考えるとまだコストに見合いません。ロボットの作業スピードは遅いですし、鉄を扱う関係で耐久性のあるロボットが必要なのですが、そういうロボットは値段が高いのです。それでも、将来人が不足するのはわかりきった話なので、いざというときに乗り遅れないよう「早めに勉強しておこう」という考えで導入しています。

DXを進めるには、困りごとを起点にアジャイルな発想で取り組むことが有効

――DXが進まず悩む企業も多いですが、どうすればスムーズに取り掛かることができますか?

当社のDXは、大がかりな生産管理システムを入れるようなものではありません。各部署の困りごとを解消するために、AIや協働ロボットをピンポイントで導入しているだけです。

身近な困りごとの解決から入るのがわかりやすいですし、特に困っていない現場に導入しようとしても当人たちはやりたがりません。別にDXすることが目的ではありませんから、アナログで解決できるならアナログで解決すればいいし、特に困っていないなら考える必要がないのです。

それから、私はよく、「DXはスマホでアプリをダウンロードする感覚でいいですよ」と言っています。DX専門の人材を当社のような規模の会社で雇えるかといえば、大半のところは無理でしょう。ですから、素人でも設定して使えるアプリを入れて、現場の苦労が減るならそれでいい、という感覚です。導入する際も検討に検討を重ねるのではなく、サブスクでさっと始めて、現場に合わなければ次のツールに乗り換えればいい。判断の速さとか機動力を活かして物事を早く進められるのが中小企業の強みだと思います。

――役職者の登用方針や給与体系も見直したそうですね。

会社の今後を考えると、全員がデジタル技術を学んで扱えるようになっていく必要があります。それを進めるには、デジタルに興味を持って取り組む人が管理職を務めるほうが、社内に広まりやすい。そこで数年前に、役職を任せる際の考え方を変えました。以前は「溶接一筋20年で係長、30年で課長」という感じでしたが、今はデジタル技術に意欲のある人を管理職に登用しています。

とはいえ、職人的なキャリアを否定しているわけではありません。現場一筋のノウハウはものづくりにとって大切で、品質を維持していくにはそういったノウハウのある方が必要です。ただ、管理職として苦手なデジタル化に無理に取り組んでもらうより、本人が価値を発揮でき、やりがいも感じられる現場で活躍してもらうほうがいいだろう、と。なので、管理職よりも基本給が高い現場の方も多いです。

給与体系も見直しました。従来は忙しい時期に入社した人と暇な時期に入社した人で異なるなど、需要と供給のバランスで決まっていたような感じでした。そこで給与テーブルを見直し、このタスクを達成する能力があれば何点という基準を明確化して、達成できるようになれば等級が上がり、給与も上がるようにしたので、従業員の納得度も上がりましたね。

――今後の展望を教えてください。

今後もしばらくはDXやロボット化を進めながら、多様な人材の採用・定着を図ってなんとかやりくりしていくかたちになると思います。日本人の労働人口が減る以上、人は大手に流れますし、当社のような規模の会社に日本人が集まるとは考えにくい。ですから、いろんな人材がいて、能力差があっても、それをDXやロボットでカバーしてやっていければいいのかなと考えています。

(※)もにす認定……中小企業の障害者雇用をさらに促進することを目的とした、障害者雇用に積極的に取り組む優良な中小企業を厚生労働大臣が認定する制度

メールマガジン登録

メールマガジン登録 各種お問い合わせ

各種お問い合わせ