工場集約による「恩恵」をフェアに分配。 地元企業の大同団結が持続的な経営のベースに――伯耆生コン株式会社

コンクリートは道路や橋、ビルや住宅など、土木から建築にわたり社会基盤の建設基礎資材として欠かせない材料。その製造・加工を担う生コンクリート製造業種(以下・生コン業界)は、明治の近代化の始まりから長い歴史を持つ一方、近年は人材確保が厳しい状況が続いている。全国的に地域の協同組合が事業を主導する生コン業界で推進される「工場の集約化」について、早くから取り組んだ米子地区の経緯や効果、併せて人材確保の取り組みを聞いた。

伯耆生コン株式会社 代表取締役社長

伯耆生コン株式会社 代表取締役社長

米子地区生コンクリート協同組合 理事長

庄司 尚史氏

長期的な人口減少に対応すべく、組合員の合意形成を図り工場の集約化を断行

――鳥取県米子地区では、生コン生産工場の集約化が進んでいると伺いました。集約に取り組まれた背景や問題意識をお聞かせください。

米子地区では昭和60年に「米子地区生コンクリート協同組合」を設立し、生コンの共同販売事業などを行って共存共栄に努めてきました。しかし新規参入などで組合に入らない事業者も出てくるなか、組合の中でも同一価格で販売することに対して、次第に不協和音が広がっていったのです。やむなく平成5年に共同販売事業を中止したのですが、自由価格になった途端これまでの半値に下げる事業者もいて、価格競争がますます激化しました。生コン需要の減少が続く背景もあって結果的にどこも赤字が深刻化し、これでは先細りになるばかりだと危機感を覚えました。そこで改めて組合の大同団結に向け、米子地区の事業者に組合加入を促すと共に、共同販売事業を再開しました。その上で人口減少に対応する合理化手段を検討し、「工場の集約化しかない」と、合意を形成して取り掛かりました。

――「工場の集約化しかない」のは、再び製造量が上向くことはないという見通しですか。

日本のコンクリート需要はバブル期以降、減少傾向が続き、現在は1990年代のピーク時と比べて3分の1程度まで落ち込んでいます(※)。その背景として、公共インフラ事業が新設から修繕や維持にシフトしていること、新規の都市開発や住宅建設が縮小傾向にあること、また環境意識の高まりにより再生コンクリートなどの導入が進んでいること、などがあげられています。したがって全国的に生コン業界の市場規模は今後も縮小すると予測されており、新たに持続可能な仕組みを構築しなければ生き残れません。私たちの組合も再出発するにあたり、「集約化は避けて通れない」というのが共通認識でした。

――具体的にどのような方法で集約していかれましたか。

手法としては製造受託会社方式を使いました。この制度は簡単に言うと、組合員同士が協業するにあたり、吸収合併ではなく工場を手放す側の会社も製造委託元として存続します。プラントなど工場の資産や土地建物は売却し、事務所はそのまま残すケースが多いです。集約した工場が上げる利益は公平に分配されるため、現在、生コン業界では集約化の有効な手法としてよく用いられています。米子地区の集約化の取り組み時期は早いほうでしたので、先進地域を視察したり専門家のアドバイスを求めたりして勉強していきました。

――集約化を進めるなかで難しかった点は何でしょうか。

最も難しかったのは「どこが先陣を切るか」です。特に自社工場を畳んで他社工場に製造を任せようと決断するには、かなりの覚悟と勇気が必要です。実は、集約化の第1号は私の会社(米子菱光コンクリート)なのですが、当社は工場を存続する側でした。勇気ある決断をされた相手方の経営陣には今でも心から敬意を払っています。集約化がうまくいったのは、元々先方の経営陣と知己の関係だったからです。このため、集約化自体はなんとかスムーズに進めることができました。工場の生産能力に余剰がありましたので、それも問題なく対応できた大きな背景です。

この取り組みの成果は、業界にとっても非常に大きなものになりました。共同販売事業の再構築により価格が適正に戻ったところに、工場の一本化により製造経費や人件費などのコストが下がったことから、財務状況は劇的に改善しました。ほかの組合員も「最初の事例」の成功を見て目の色が変わり、次から次へと集約化が進みました。「こうすればいいのか」と、地域で参考モデルを示せたのも効果的だったと思います。平成6年の組合再出発の時点では14社15工場だったのが、現在は13社5工場になりました。当初は「ニコイチ」といって2社一本化から始まりましたが、30年近くかけて複数の会社がまとまるフェイズまで発展し、平成29年に立ち上げた伯耆生コン株式会社は、当社を含め5社が設立した製造受託会社です。伯耆生コンから5社が製品を仕入れて販売するという形態で、よなご工場と大山工場の2工場が稼働しています。

社員の「先の見えない不安」が解消。集約化によって労働条件改善への対応が可能に

――工場の集約化により、人材の確保や定着にどのような影響があったかを教えてください。

既存の社員に関しては、どの会社もほとんど解雇は出ていません。近年はむしろ人口減少に伴って人手不足の様相が強まっていますから、解雇の問題はさらに生じにくくなっていると言えます。集約化を進めるなかで、可能な限りお互いの利益になる「内製化」も意識しました。たとえば、自社工場を維持する会社は比較的大きいため、生コンの出荷や原料の搬入にかかる輸送業務は車両とドライバーを外注している会社が大半でした。その契約を少しずつ減らして代わりに協業先の車両やドライバーを活用し、そのほか工員の管理部門などへの配置転換も含め、仕事を確保していきました。

社員のモチベーションの向上も実感しています。とりわけ社歴の長い社員は、生コン需要が減少して価格も下がり、どんどん厳しさを増す「暗い時代」を経験してきたわけです。工場集約化によって会社が安定し、価格転嫁の道筋が開けたことにより、賃金も他業界と合わせて上げることができています。こういった背景から、「ここでずっと働けそう」という展望が開けてきたことは大きいです。業界全体の賃金水準は依然として厳しいのですが、私たちはおかげさまで順調ですので、今後もしっかりと工場の収益を上げ、ベアアップも続けて、さらに明るい展望を持ってもらえるよう取り組んでいきます。

――新しい労働力の確保に関してはいかがですか。

正直申し上げて苦戦しています。生コン業界は全国的に熟練工の高齢化が進む一方、少子化の波により例に漏れず若手の労働力が不足しています。他業界とも人材を取り合うなかで、ネックになっているのが休日の少なさです。米子地区は今、隔週の完全週休2日制になりましたが、年間休日は104日で、一般的な120日にはまだ及びません。生コン業界は建設業と連動していますので、工事現場が動いているときは、なかなか休めないからです。特に民間工事は工期に間に合わせるため土日も休まないことがあり、お願いされると生コン工場も対応せざるを得ません。「休日の少ない業種」というイメージが浸透していることが、若者に敬遠される一つの要因になっていると思います。

ただ明るい材料もありまして、たとえば東京地区生コンクリート協同組合では、今年度から業界全体での完全週休2日制を実施しています。予想外に施工者側の抵抗も少なく、求人応募も増えたと聞いていますので、この動きが全国に波及してほしいと期待しています。

――休日も地区組合単位で決めるのですか。

はい。生コン工場が足並みをそろえて休むほうがお客様の理解を得られやすく、最も望ましい形だからです。個別に決めて、たとえば土曜日に1社だけ操業していると、その日そこに注文が集中するのではと気になりますよね。かつて組合に所属していないアウトサイダーの価格破壊をきっかけに、共同販売事業の中断を余儀なくされ、価格競争に陥ったような事態になることを懸念しています。

昨今、建設業界は公共事業を中心に働き方改革が進んでいるので、生コン業界も今後、休日を増やしやすくなりそうです。また、生コン工場を運営するのは基本的に中小零細企業ですが、材料を提供するセメントメーカーは当然ながら大手ばかりです。今、各セメントメーカーでも週休2日制を検討していて、私たちのところにもアンケートが来ていますので、ぜひ実現してほしいと期待しています。そうすればアウトサイダーによる「抜け駆け」もできなくなるでしょう。

集約化により設備投資が充実。GPS機能を用いた車両管理システムの導入などで業務効率化の体制を整える

――地域の組合員の共存共栄を図り、できるだけフェアにという姿勢で各施策に取り組んでおられることがわかりました。そのほか、集約化により実現したことはありますか。

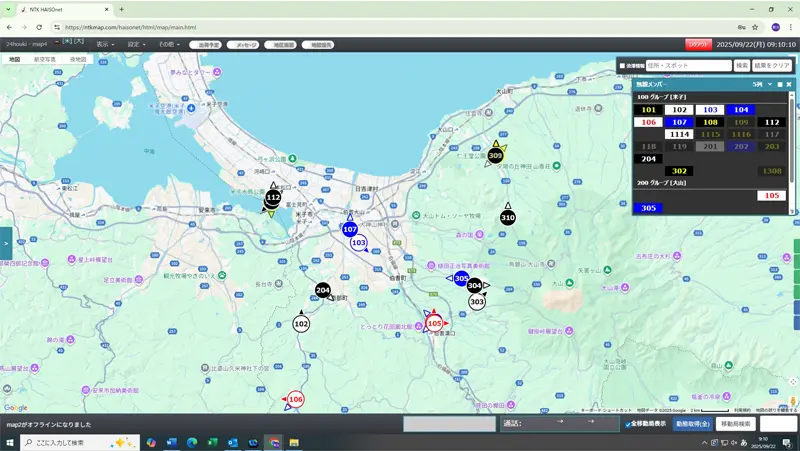

以前より経費に余裕ができたため、伯耆生コンでは今、デジタル推進室を設けて車両管理のシステム化を進めています。地図サービスのGPS機能を生コン車や試験車などの車両に搭載して、走行中の状況や速度などをリアルタイムで把握できるシステムです。これによりドライバーが初めての現場に行き、道に迷ったときも工場から誘導できますし、スピードの出し過ぎなども注意できますので、ドライバーの安全管理やストレスの軽減につながっています。また、管理部門では勤怠管理をシステム化し、給与計算まで自動的にできるようになりました。社員は最後にチェックするだけなので、今まで給与計算にかけていた時間を別の業務に振り分けられます。車両管理にしても、あらかじめ車両が工場に戻る時間がわかることにより、生コンを練る準備などが効率的にできています。生コン技術のほうはなかなか人が減らせませんが、それ以外では今後もこのような業務効率化を進め、生コン技術者の確保に集中したいと思っています。

――デジタル推進室の体制はどのように構築されたのですか。デジタル人材の確保は多くの企業で課題となっています。

メンバーは兼務体制で運営しています。中心となっている社員は元々、地元の事務機を取り扱っている企業のコンピューター部門に勤めており、プログラマーからシステムエンジニア(SE)を経て弊社に来ました。新しい技術に対するアンテナが高く、彼が現場の業務構造の変革をリードしてくれています。それ以外のメンバーは部署にこだわらず、「詳しい人、やる気がある人」をピックアップして構成しています。メーカーからのサポートも得ていますので、高度なデジタルスキルがなくても好奇心とやる気があれば十分対応できます。

――設備投資などの状況はどうでしょうか

生コン製造に関しては、プラントの修理や塗装などにも費用をかけられるようになりました。工場が1つの頃は設備投資に躊躇することもありましたが、5工場あると生産量が5倍になり、そのぶん製造単価も下がりますので設備投資もしやすくなり、収益も上がるという好循環が成り立っています。ゆくゆくはプラントの稼働状況や工場の電力負荷などの管理を、リモート監視により事務所内で一元化していきたいと考えています。

伯耆生コンに製造委託する5社は、利益の分配はもちろん販売数量も平等に割り振っています。ほかの組合員による集約化も同様です。「できるだけフェアに」という、このようなスタンスは、生コン業界独特のものかもしれませんが、地域の中小企業が同業として共存共栄するには団結しかありません。人材確保にしても、どの会社も優秀な人材を獲得できるよう「大同団結」してまいります。

(※)出所:全国生コンクリート工業組合連合会「コンクリート産業の推移」

メールマガジン登録

メールマガジン登録 各種お問い合わせ

各種お問い合わせ