「混載」による積載率向上やダブル連結トラック導入を達成、将来的には「隊列走行」の実現を目指す(NEXT Logistics Japan)

【Vol.2】NEXT Logistics Japan 事業企画・管理部 次長 北野 哲史(きたの さとし)氏

ドライバー不足や積載率低下などの課題に直面する物流業界で、拡大する顧客ニーズに応え続けるため、NEXT Logistics Japanは2018年6月、新しい物流の形を提案する新会社として設立された。幹線輸送の効率化や物流センターの自動化実証などですでに高い成果を上げつつある同社の取り組みについて、事業企画・管理部 次長の北野哲史氏に聞いた。

荷主、物流事業者横断で物流の「全体最適」に取り組む

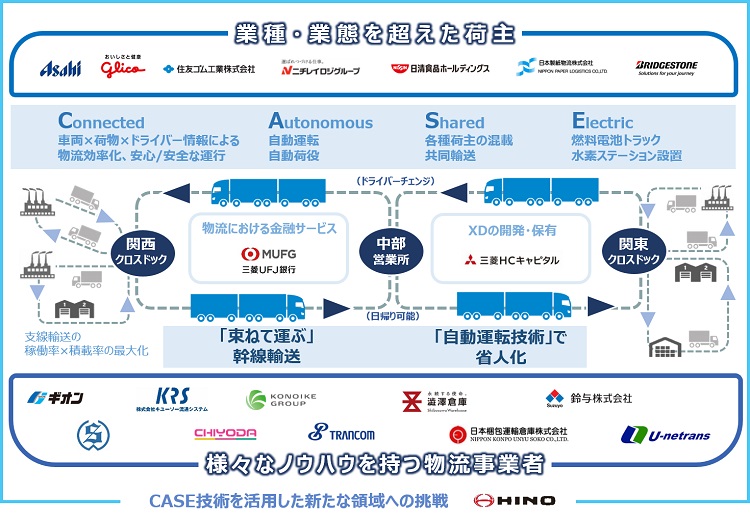

物流業界ではいま、長距離ドライバーの高齢化や過酷な労働条件下での重大事故の発生、少子化による労働人口の減少、積載率の低下や運行コストの増大といった課題が山積している。2025~30年には15~30%もの輸送キャパシティが不足するとされ、「ドライバー不足によりモノが運べなくなる」という危機感が高まっている。これに対して日野自動車が1メーカーとしての立場を超え、「CASE」のような要素技術の活用で解決を目指すために設立されたのがNEXT Logistics Japan(以下NLJ)である。

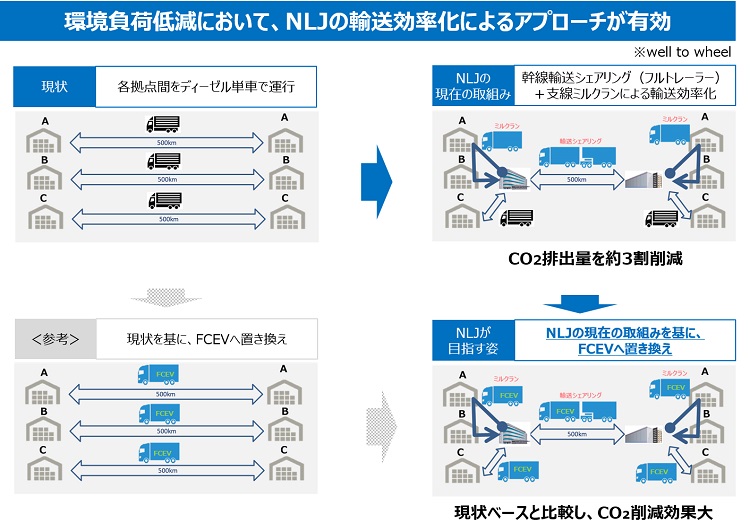

同社は「ドライバー数を6分の1へ」と「カーボンニュートラル:実質CO₂排出量ゼロ」の実現を目標に掲げ、この実現により将来的にわたる安定的な輸送力の確保を目指す。

「物流業界では既に個社の最適化の取り組みは始まっていますが、これを横串で貫く『全体最適』の取り組みがありません。このままだと業界全体がシュリンクするのではないかという危機感を持っています」と北野氏は語る。

同社では課題解決に向けた高効率輸送スキームの構築のため、荷主となる食品メーカーや物流事業者と出資・パートナー契約を結び、ドライバー1人あたりの輸送量の最大化や物流業界・支える人の付加価値アップを共通の目標に掲げる。同様に危機感を抱く企業は多く、当初6社でスタートしたパートナー企業は2022年3月時点で20社にまで拡大している。

省人化効果マイナス43%、CO₂低減効果マイナス30%を達成

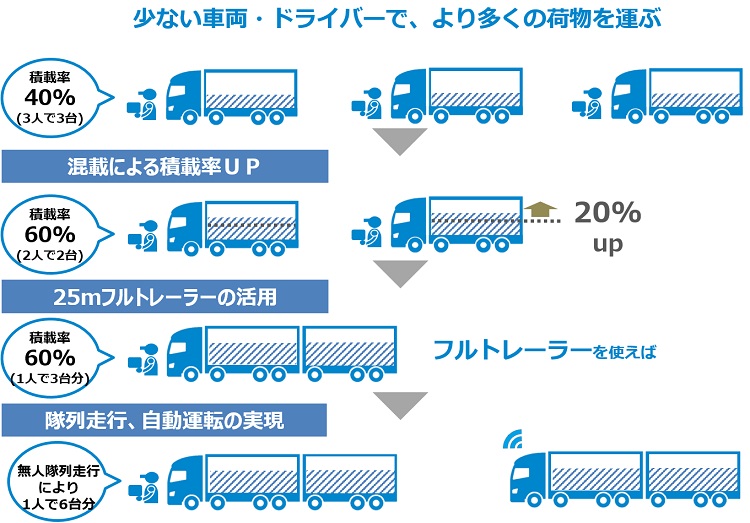

ドライバー1人あたりの輸送量最大化のためには、輸送時の積載量や積載率の向上が必須条件となる。現状の平均的な積載率は40%程度とされ、キャパシティの半分も活用できていない。原因としては往復便の行きには荷台が満載でも帰りは空っぽで帰ることがあったり、商品の多品種少量化・短納期化に伴い、荷主サイドの要望に応えるには少ない荷物でも運ばざるを得ないといった事情がある。

「言ってみれば空気を運んでいるような状態で、非常に無駄が多い。これに対して我々の取り組みでは第1に、様々な荷物を『混載』することで積載率を2割上げて60%とし、3人分の荷物を2人で運ぶようにします。次にトラックを2台つないだ『ダブル連結トラック』の活用により3人分の荷物を1人で運べるようにします。さらに将来的には車間通信を利用して後続が無人の隊列走行を行うことで6人分の荷物を1人で運べるようにします」と北野氏は進化のステップを紹介する。

すでに第2段階までは現実の世界で実現しつつあり、第3段階についても高速道路での実証実験が進んでいる。大型トラックは1台の積載重量が13t程度に制限されているが、荷物が軽量で容積がかさばるものだけだと13tに満たなくなり、液体のような重いものだけだと空間が無駄になる。さらに荷物の行き先やタイミング、冷凍か常温か、匂いの有無などを考慮して、都度最適な積み合わせを考えなければいけない。そこで、荷室内の状態がわかるように内部に8つのカメラを搭載して荷室の「視える化」を図り、3次元的に荷物の状態を把握し、そこに車両位置情報を加味することで輸送の非効率を洗い出し、改善を行うシステムを開発した。

「こうした方法で最適バランスを割り出し、積載率70~80%の世界を実現するためのベストな基準を模索しています。そもそも製品がケースに入っていない場合などもあるので、荷主さんの協力を得ながらパレットを使った荷姿の標準化やラックの活用による上下段の積み分け、容積を最大化する車両の開発などにも取り組んでいます。これにより2022年3月時点で省人化効果がマイナス43%、CO₂低減効果はマイナス30%を達成しています」と北野氏は語る。

荷下ろし/荷積みの自動化で荷役作業者の省人化を目指す

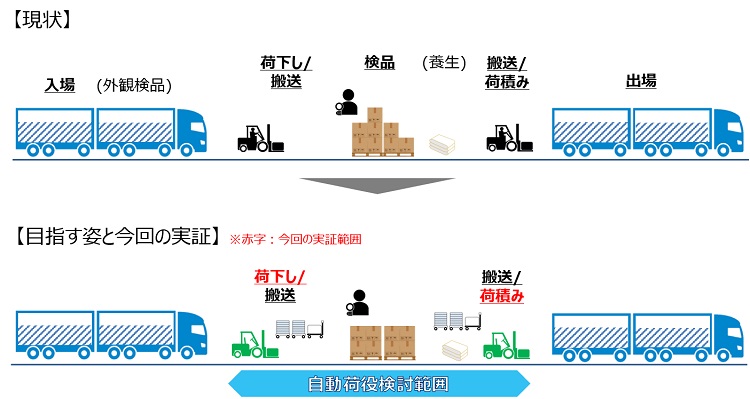

同社では東西をつなぐ高速の幹線物流とその先の支線物流の中継地点(神奈川県の相模原と兵庫県の西宮)にクロスドックセンターを設置し、荷物の積み替えを行っている。こうした物流拠点でもこれまでは、フォークリフト操作をオペレーターの経験や勘に頼っており、高齢化により人手不足が顕在化しつつあった。そこでNLJでは2022年3月、自動運転フォークリフトによる荷下ろし/荷積みの実証実験を行い、荷下ろしの動作確認や荷積み時の荷列のバラつきや隣接隙間などの検証を行った。

同社では東西をつなぐ高速の幹線物流とその先の支線物流の中継地点(神奈川県の相模原と兵庫県の西宮)にクロスドックセンターを設置し、荷物の積み替えを行っている。こうした物流拠点でもこれまでは、フォークリフト操作をオペレーターの経験や勘に頼っており、高齢化により人手不足が顕在化しつつあった。そこでNLJでは2022年3月、自動運転フォークリフトによる荷下ろし/荷積みの実証実験を行い、荷下ろしの動作確認や荷積み時の荷列のバラつきや隣接隙間などの検証を行った。

「実験ではパレット間の隙間を5ミリ以内に積み込むという厳しい条件もクリアし、社会実装の条件を満たすレベルであることが確認できました。年内にはこの自動フォークリフトの実装を目指します」と北野氏。ドライバーの生産性を低下させている要因の1つに荷物の積み下ろしなどの荷役作業や待機の負担がある。NLJではドライバーは運転に専念してもらい、荷役は荷役専門の事業者に業務委託する体制をとっている。

「実験ではパレット間の隙間を5ミリ以内に積み込むという厳しい条件もクリアし、社会実装の条件を満たすレベルであることが確認できました。年内にはこの自動フォークリフトの実装を目指します」と北野氏。ドライバーの生産性を低下させている要因の1つに荷物の積み下ろしなどの荷役作業や待機の負担がある。NLJではドライバーは運転に専念してもらい、荷役は荷役専門の事業者に業務委託する体制をとっている。

「業務に関する契約関係を明確にすることが、物流業界の付加価値向上にもつながるはずです。こうした合理的な分業ができる社会を作り上げるために、企業は政府とも一緒になって改革を進めていくべきです」と北野氏は強調する。

「業務に関する契約関係を明確にすることが、物流業界の付加価値向上にもつながるはずです。こうした合理的な分業ができる社会を作り上げるために、企業は政府とも一緒になって改革を進めていくべきです」と北野氏は強調する。

将来的に市場のニーズがあれば、現在の2拠点からさらにネットワークを拡大する可能性もあり得る、と北野氏。

「具体的な計画はまだありませんが、荷主のニーズをヒアリングしながら探っていくことになると思います」

積載率最大化のキーポイントは荷姿・高さの標準化

輸送量や積載率最大化に向けた大きな課題の1つが荷姿の標準化である。ある荷主の荷姿が整っていても、混載する場合、複数の荷主の荷姿やサイズの異なる荷物のバランスを常に取っていく必要がある。業界では荷物を搭載するパレットの標準化の議論が進むが、北野氏は「高さの標準化」も必要だと主張する。

「物流センターでの無人フォークリフト実証実験でわかったのですが、自動化を進めるにはやはり一定の高さや荷姿に整える必要があります。今回の実証では複数の食品メーカー様と荷姿の標準化に取り組むことで積載率90%近い数値を確認できました」(北野氏)

経済産業省では業界横断でパレットの標準化などを目指す「フィジカルインターネット」の議論も進んでいるが、その中でも高さの標準化の必要性を訴えていくという。

NLJの取り組みは目下、幹線輸送の改革が中心だが、物流業界は中小企業が大半であり、ダブル連結トラックなど大型車の個別導入は容易ではない。

「今後、2024年に残業規制が適用されるなど、現在と同様の運用による長距離輸送を続けることが困難になる可能性があります。そうした時の1つの選択肢として、我々のスキームを利用してもらいながら、共存できればいいのではないかと思います」(北野氏)

「CO₂排出量を削減したい」というニーズに確実な解を示す

混載による積載率の向上やダブル連結トラックの導入で、NLJのCO₂排出量は着実に削減が進んでいる。「荷主様からもCO₂排出量を削減したいというニーズは年々高まっています。例えばある日用雑貨品関連の荷主様のケースでは、当社の配送スキームを採用したことでCO₂排出量を22%削減することができました」と北野氏。

一方、実験が進む後続車が無人の隊列走行については、自動車間通信の安定性や安全面での環境整備の課題についての解が出きっていない。

「例えば物流を担保するために隊列走行の専用レーンを設けるという話も出ていますが、橋梁の強度の問題などもからんできて容易ではありません。1年でも早く実現できるよう、開発を進めていきたいと思います」(北野氏)

NLJでは、2022年より、トヨタ自動車と日野自動車が共同開発をするFCEV(燃料電池)大型トラックの走行実証実験を開始する予定だ。北野氏は「今後も一連の効率化と燃料電池の合わせ技で、とことんCO₂排出量を削減する取り組みを進めていきたい」と語る。ドライバーの担い手不足対策とCO₂排出量の大幅削減に向けた同社の改革は、業界内外にパートナーの輪を拡大しつつ、今後も加速を続ける。

メールマガジン登録

メールマガジン登録 各種お問い合わせ

各種お問い合わせ